压缩机车间的主要任务就是按订单要求完成生产任务,并保证产品质量要求,力求用最少的投入实现连续均衡化生产。因此,本项目紧紧围绕“服务于工厂、服务于生产”的目标展开,通过控制包括生产进度、产品品质、物料配送和设备管理在内的所有工厂资源来提高制造竞争力,提供了一种系统地在统一平台上集成诸如质量控制、资源管理、生产调度等功能的方式,实现生产制造的数字化管理要求。

由于电动压缩机行业当前还处于起步阶段,对于压缩机的生产管理,既有一些通用的行业需求,如小批量、多品种的柔性生产效率控制;如生产线每道工序的防呆防错控制;如种类繁多的设备参数采集。也有一些非通用的,如针对不同型号的压缩机由系统自动下发工艺参数标准以及工艺参数寻优、细化到产线工序粒度的线边仓库存动态盘点与物料拉动,针对流水线的平衡率、设备效率等指标的统计。

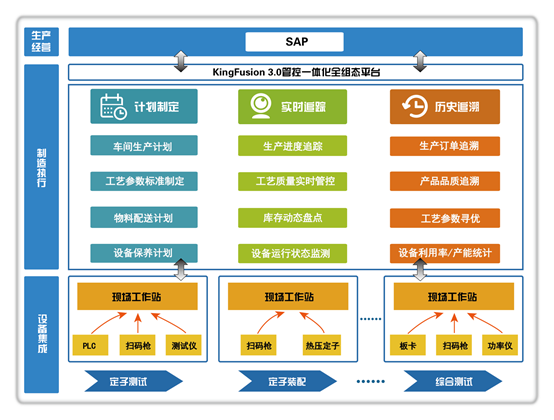

方案特点

压缩机生产管控解决方案框架图

本方案的实施,对该企业有以下重要意义。

● 实时掌握车间生产动态,提高处理生产事件的响应速度。生产调度人员及时了解生产过程中的细节,实时掌握生产动态,及时处理相关问题,提高生产管理的效率;

● 实现生产过程质量控制以及事后多维度质量分析,提高产品质量;

● 与相关系统进行全面的信息集成,消除信息孤岛,促进生产信息的有效流动,有效地解决与ERP系统、生产自动化系统之间的数据交互问题;

● 对生产进行实时的管理和分析,提高生产灵活性、计划准确性,减少停机时间,提高生产能力,优化生产性能。